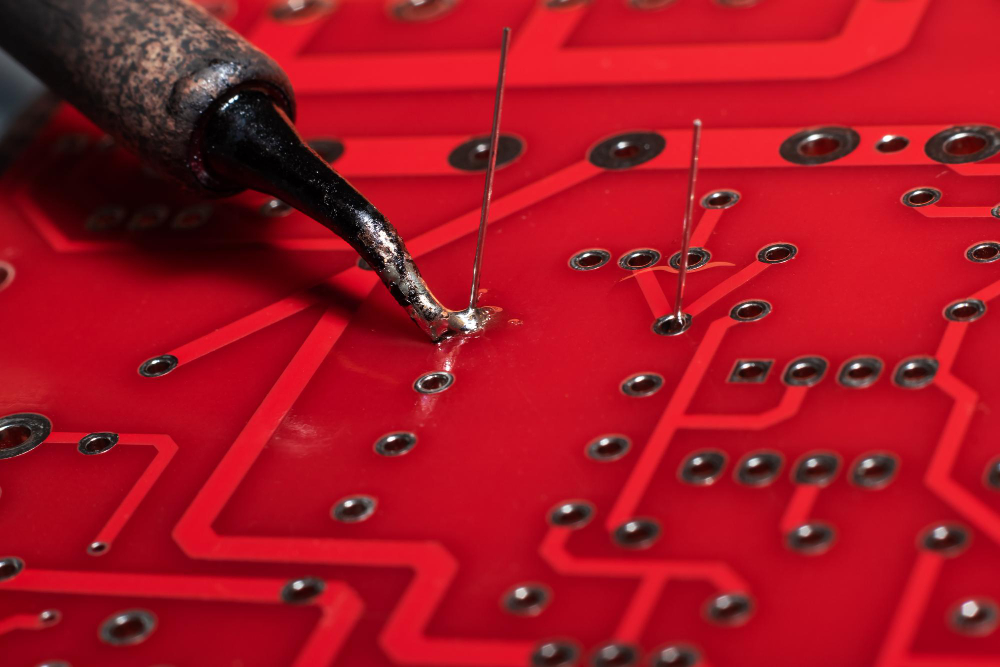

מאחורי כל לוח אם, מערכת בקרה או חיישן מתקדם, מסתתר עולם שלם של תהליכים מיקרוסקופיים שמאפשרים לטכנולוגיה לעבוד בדיוק מרבי. אחד התהליכים הקריטיים ביותר הוא הלחמה – שלב שבו הרכיבים מתחברים ליצירת מעגלים אלקטרוניים מתפקדים. למרות שהיא לרוב בלתי נראית לעין, הלחמה מדויקת קובעת את איכות המוצר כולו – ובמקרים מסוימים גם את בטיחותו.

הלחמה: לא רק טכנית – אלא הנדסית

תהליך ההלחמה כולל חיבור של חלקי מתכת באמצעות חומר מתכת נוסף שמותך ומקשר בין הרכיבים. זה נשמע פשוט, אבל מדובר בתהליך שמבוצע בתנאים מוקפדים במיוחד, עם ציוד הנדסי רגיש וטכניקות ייצור מתקדמות. טעות אחת בהלחמה עלולה לגרום לתקלות חמורות – תקשורת לא תקינה, התחממות יתר, או קצר חשמלי.

עבור תעשיות כמו תעופה, ביטחון, ציוד רפואי ורכב חשמלי – הלחמה מדויקת היא תנאי סף. כל רכיב חייב להיות מהודק ומולחם בדיוק לפי מפרט, תוך עמידה בתנאי סביבה קשים: חום, לחות, רעידות או קרינה.

שכבות דקות ועבות – ההקשר הפיזי של ההלחמה

במקרים רבים, תהליך ההלחמה מתבצע ישירות על גבי שכבות דקות או שכבות עבות – חומרים מוליכים המונחים על סובסטרטים כמו זכוכית, קרמיקה או סיליקון.

שכבות דקות, בעוביים של ננומטרים עד מאות ננומטרים, משמשות ליצירת מסלולי הולכה מדויקים במיוחד. הן דורשות טכניקות הלחמה עדינות במיוחד כדי למנוע נזק תרמי או מכני.

לעומת זאת, שכבות עבות, בעובי של עשרות מיקרונים ויותר, נוטות להיות עמידות יותר ומאפשרות עבודה בטמפרטורות גבוהות ובתנאים תעשייתיים. אך גם כאן – איכות ההלחמה משפיעה באופן ישיר על אמינות המוצר.

הלחמות בלחץ נמוך: רכות ודיוק לרכיבים הרגישים

כאשר עובדים עם רכיבים זעירים או חומרים רגישים לחום – הלחמות בלחץ נמוך הן הפתרון האידיאלי. בסביבת לחץ מופחת, ניתן לשלוט טוב יותר בפיזור החום ולמנוע עיוותים או נזק מכני. שיטה זו מפחיתה את היווצרות בועות אוויר ומביאה לרמת חיבור אחידה ונקייה.

הלחמות בלחץ נמוך מתאימות במיוחד למוצרים צרכניים מתקדמים כמו מכשירים רפואיים ניידים, חיישנים חכמים, טכנולוגיות לבישות או מערכות ניווט ברכב – מוצרים שבהם מרחב הטעות אפסי.

הלחמות בוואקום גבוה: כשמניעת חמצון היא קריטית

בתהליכים שבהם נוכחות של חמצן או לחות עלולה לשבש את החיבור, מתבצעות הלחמות בוואקום גבוה. כאן יוצרים סביבה אטומה לחלוטין, נטולת אוויר, שמאפשרת הלחמה סטרילית ונקייה במיוחד. התוצאה היא חיבור מולקולרי מדויק, ללא סדקים, קורוזיה או עיוותים.

שיטה זו נפוצה במעגלים שמותקנים בלוויינים, מצלמות תרמיות, מערכות לייזר תעשייתיות ומכשור מדעי מתקדם. ביישומים כאלה, בועה אחת של גז כלואה בתוך ההלחמה – עלולה להוביל לאי-תפקוד מוחלט.

הלחמות בטמפרטורות גבוהות: עמידות לכל אתגר

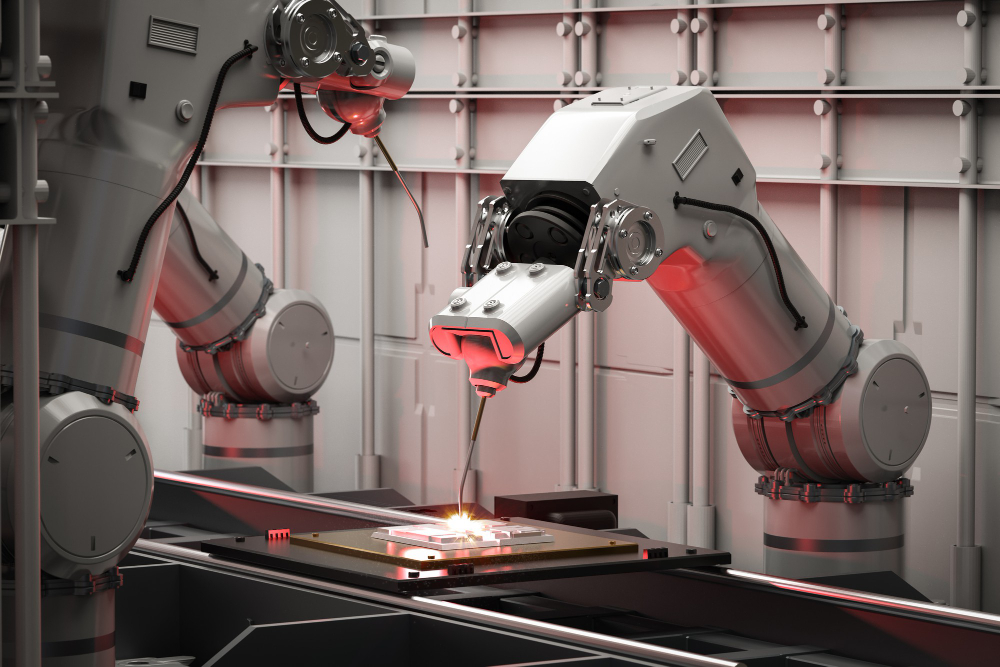

יש מצבים בהם דווקא נדרשת עמידות לקצה השני של הסקאלה – חום קיצוני. כאן נכנסות לתמונה הלחמות בטמפרטורות גבוהות, שכוללות שימוש בסגסוגות מתכת עם נקודת התכה גבוהה במיוחד. התוצאה היא חיבור עמיד במיוחד שמחזיק לאורך שנים, גם תחת עומסים מכניים כבדים, תנועה מתמשכת, או תנאי סביבה קשים.

דוגמה לכך אפשר למצוא במערכות הספק חשמליות, ציוד רובוטי תעשייתי, מערכות בלימה אלקטרוניות, ואפילו קבלים תעשייתיים שממוקמים בקווי רכבת או תשתיות חוץ.

השוואה בין השיטות – איך בוחרים נכון?

כדי להבין איזו שיטת הלחמה מתאימה לפרויקט מסוים, חשוב להשוות בין שלושת הסוגים המרכזיים:

- הלחמות בלחץ נמוך מספקות רמת רגישות גבוהה במיוחד, ומיועדות לרכיבים עדינים או מעגלים הדורשים עבודה מדויקת מאוד.

- הלחמות בוואקום גבוה מבטיחות סביבה נקייה וחיבור סטרילי – קריטיות ליישומים רגישים שמגיבים לחמצון.

- הלחמות בטמפרטורות גבוהות משמשות בפרויקטים שדורשים עמידות פיזית ארוכת טווח, כולל חום, תנועה ולחץ.

הבחירה נעשית לפי גודל הרכיב, סוג המתכת, סביבת הפעולה הרצויה ורמת האמינות שנדרשת – ולכן מומלץ להיוועץ בגורם מקצועי שמכיר לעומק את המורכבויות ההנדסיות של כל שיטה.

יתרון תחרותי בשוק – בזכות איכות ההלחמה

בתעשיות שבהן כל שבריר שנייה, כל גרם משקל וכל מיקרון דיוק קובעים – אין מקום לפשרות. איכות ההלחמה משפיעה ישירות על אמינות המוצר, תדירות התחזוקה שלו, ויכולת ההתמודדות עם תקלות לאורך זמן. חברות שמשקיעות בתהליכי הלחמה מתקדמים מקנות לעצמן יתרון תחרותי משמעותי: הן מצמצמות כשלים, מקצרות זמני פיתוח, ומשפרות את שביעות הרצון של לקוחות קצה.

למעשה, לא מעט חברות בינלאומיות בוחרות בקבלני משנה לפי רמת השליטה והבקרה על תהליך ההלחמה. ספק שיודע להוכיח אמינות חוזרת ומדויקת – זוכה ליחסי עבודה ארוכי טווח ולהובלה טכנולוגית מול המתחרים.

דיוק היום – הצלחה מחר

בעידן שבו כל רכיב מתכווץ והציפיות מהמוצר עולות, הלחמה הפכה ממלאכה טכנית לתחום הנדסי מורכב הדורש מומחיות, ציוד מותאם וניסיון. חברות כמו ח.בנץ אלקטרוניקס, שמתמחות בהלחמות מדויקות, מציעות ללקוחותיהן לא רק חיבור של רכיבים – אלא חיבור בין דיוק הנדסי, תכנון מוקפד ותוצאה אמינה שמחזיקה לאורך שנים.

בין אם מדובר ברכיב לחללית, בלוח אם לציוד רפואי, או במערכות הספק שדורשות אמינות מוחלטת – הדרך למוצר איכותי מתחילה בחיבור המדויק ביותר שאפשר לבצע.

לייבנט - סוכנות דיגיטל לעסקים

לייבנט - סוכנות דיגיטל לעסקים